有色金属冶炼的主要设备就是有色金属冶炼炉窑,研究有色金属冶炼工业技术进步对耐火材料品种、质量的需求应该是耐火材料行业为有色金属冶炼炉窑延长寿命、提高产量主要的任务。

有色金属冶炼的主要设备就是有色金属冶炼炉窑,研究有色金属冶炼工业技术进步对耐火材料品种、质量的需求应该是耐火材料行业为有色金属冶炼炉窑延长寿命、提高产量主要的任务。

1、炼铜工业

铜的生产工艺流程是各种有色金属中方法最多的一种,我国铜的生产工艺流程不仅包括了世界上所有铜工艺流程,而且还包括我国独有的流程,如白银炼铜法和氧气底吹熔炼炉。

在火法炼铜流程中,其差别主要在于铜锍的生产,而转炉吹炼和铜精炼基本上一致。

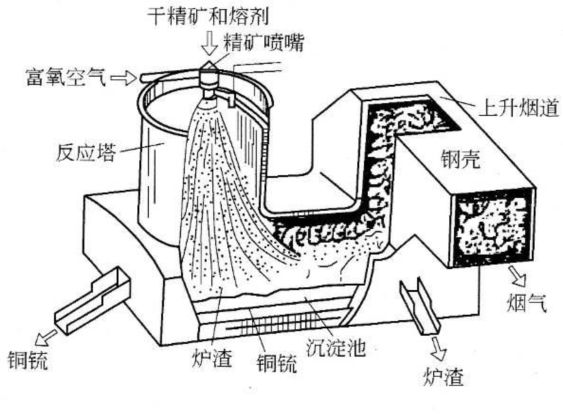

1)闪速炉

由于闪速炉反应塔内温度高,夹杂着熔体的高速气流对反应塔冲刷腐蚀,要求反应塔塔壁必须采用抗高温、抗冲刷、耐腐蚀的优质耐火材料。目前均采用电熔镁铬砖,同时为保护电熔镁铬砖,在砖砌体中夹砌若干层水平铜板水套,在砖砌体与外壳之间设置水冷铜管或立式铜板水套,反应塔顶及上部低温区则使用普通镁铬砖砌筑。在反应塔与沉淀池顶的连接部分(同样沉淀池与上升烟道连接部分),要经受高温熔体及含尘高温气流的冲刷和强烈腐蚀,衬里极易损坏,故通常采用带翅片铜管捣鼓耐火浇注料或铜水套嵌砌优质镁铬砖的结构。

沉淀池的主要作用是进一步完成造渣反应并沉淀分离熔体(渣和锍在此分开)。沉淀池渣线附近,特别是反应塔下部的侧墙和端墙渣线附近,受高温熔体的冲刷腐蚀非常严重,通常这些部位除采用预反应镁铬砖、直接结合镁铬砖等优质材质外,还设置水平铜水套,冷却铜管和倾斜铜水套,以延长其使用寿命,沉淀池顶亦是受高温气流冲刷严重的部位,通常在轴向上,设置带翅水冷铜管外包耐火浇注料,通冷却水的“H”型水冷梁夹砌在炉顶砖中,以防止沉淀池顶的轴向变形。

目前闪速炉的发展方向是更大型化,炉子大型化对耐火材料的要求更高是显而易见的,耐火材料应做积极的跟进。

2)诺兰达炉

诺兰达炉是我国成功引进的又一种大型冶炼铜锍炉形。由于在同一炉内要完成精矿干燥、焙烧、熔炼、吹炼造渣等工艺过程,炉内有强烈的搅拌,同时炉体还需转动,因此,对炉衬和炉用耐火材料有很高的要求。

诺兰达炉炉衬损坏最厉害的是风口区、风口区对面的炉墙、渣线附近、铜锍放出口、渣口、炉口和加料口等部位。铜锍放出口砖采用熔铸镁铬砖,其他部位采用熔粒镁铬砖,炉身及端墙采用直接结合镁铬砖,底部砌瓦形高铝砖。熔粒镁铬砖与炉壳之间的间隙采用碳化硅耐火泥填充,直接结合镁铬砖与炉壳之间的间隙采用镁质耐火泥填充,炉身上部与炉壳之间的间隙不填充任何耐火材料,作为膨胀缝之用。

目前国内可生产诺兰达炉所用全部耐火材料,其性能与进口砖相近,但价格优势明显。

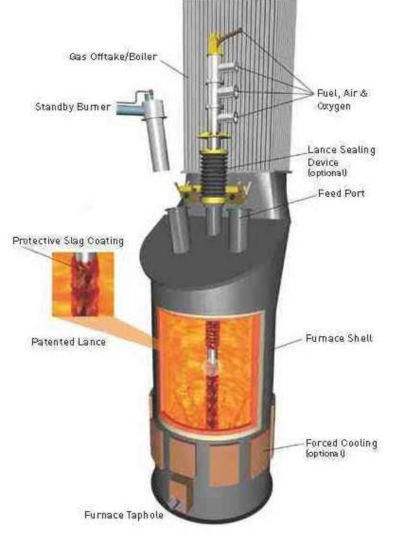

3)奥斯迈特炉

奥斯迈特技术也称顶吹浸没熔炼技术,用于铜锍熔炼工艺中,奥斯迈特炉是其主体设备。奥斯迈特炉是一个圆柱体,上接呈收缩而向一侧偏斜的锥体部分,再通过过渡段与余热锅炉的垂直上升烟道连接,其锥体上部分别开有喷枪口、进料口、备用烧嘴口和取样观察口,在炉子底部则分别开有金属放出口和渣口,渣口稍高,整个炉体由钢壳包裹。奥斯迈特炉在铜、铅、锡冶炼过程中,虽然工艺条件不完全相同,但内衬的耐火材料基本相同。原料、燃料、预热空气在炉内形成强烈的搅动,炉身和上部炉衬受到固体原料、碱性液体渣、高温气体混合物的冲刷,条件极其恶劣。这些部位需要优质的耐高温、耐冲刷的材料如电熔镁铬砖或熔粒再结合镁铬砖,有的炉子还应用了铬铝尖晶石砖。

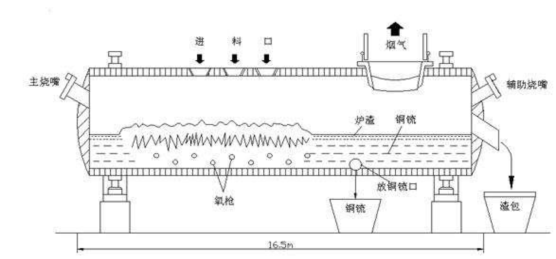

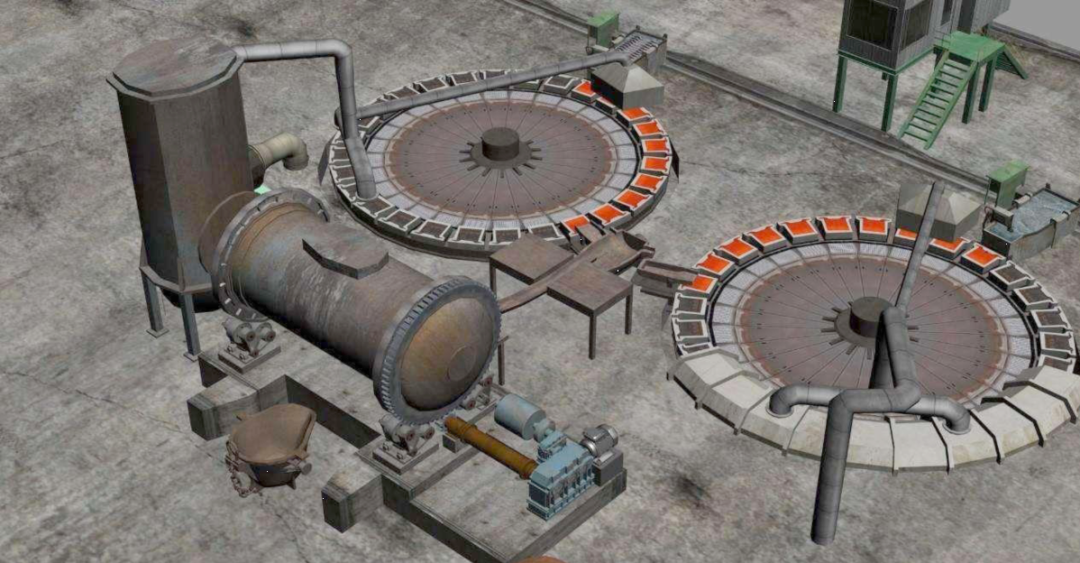

4)氧气底吹熔炼炉

氧气底吹熔炼技术是我国自行开发的铜、铅冶炼工艺,氧气底吹熔炼炉是其核心设备,氧气底吹熔炼炉在炉底有一组氧气喷枪,进料口、出烟口、金属出口、渣口等有其本身的要求。由于固态和液态物料在高压氧气的强烈搅动下发生化学反应并产生高温,炉衬是在极其恶劣的环境下工作,特别是氧枪口区砖体,所受机械冲刷和化学侵蚀更严重。氧气底吹熔炼炉的内衬,全部采用优质镁铬质耐火砖或不定形耐火材料,以及包括铬铝尖晶石砖等优质耐磨材料。

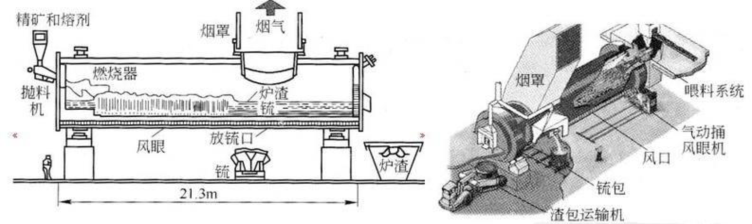

5)白银炼铜炉

白银炼铜炉是我国自行开发研究的铜锍熔炼新工艺,以取代原铜精矿反射炉熔炼工艺,属于熔池熔炼范畴,现已基本实现富氧自热熔炼。该熔炼工艺对原料实用性强,熔炼强度大,燃料品种要求宽松,综合能耗低,出炉烟气二氧化硫浓度高,环境条件好等。

原始的白银炼铜炉是在反射炉的基础上,在两侧炉墙上增加若干风口,鼓入高压空气,以略高于熔池面的隔墙将熔炼区和沉淀区隔开(下部熔体相通),称为单室白银熔炼炉。改进后将隔墙砌至炉顶,分成熔炼区和沉淀区两个部分,称为双室白银熔炼炉。排烟口设在熔炼区尾部(双室白银熔炼炉在沉淀区内增设一排烟口),铜锍放出口及渣口均设在沉淀区端部炉墙两侧。

风口区是白银熔炼炉损坏最严重的部位,也是影响炉寿命最关键的部位,用熔铸镁铬砖或直接结合镁铬砖砌筑,可以保证寿命在一年以上,渣线附近及隔墙通道,采用铜水套冷却,其他部位用烧结镁砖或镁铝砖砌筑。白银熔炼炉炉床不宽,因此炉顶为拱顶,用镁铝砖砌筑,炉底为反拱,用镁砖砌筑。

6)转炉

目前将铜锍冶炼成粗铜的主要设备是转炉。转炉工作条件恶劣:熔体被高压空气(或富氧空气)强力搅拌,炉衬受到猛烈冲刷,特别是加入大量的固态冷料和熔剂,加剧了对炉衬的冲刷,温度波动大,吹炼时炉温可达1350℃以上,而在停风加料(铜锍、熔剂、冷料)和倒渣时,炉温迅速降至1000℃甚至更低,冶炼过程中渣的性质不断变化,从弱碱性逐渐变成酸性,故对耐火材料提出很高的要求。

转炉风口砖和风口区的砖是转炉炉衬损坏最严重的部位,为了风口的整体性和风口位置的准确性,目前风口砖均用实体砖砌成整体,再以特殊钻头钻风眼,材质采用电熔再结合镁铬砖或直接结合镁铬砖。风口区也采用上述材料。筒体和端墙在渣线部分采用优质烧结镁砖。炉口砌砖是结构强度最薄弱的部位,特别是炉口和圆形筒体的交接处,因形状复杂、砖的加工量大、砖缝多而难以掌握,炉口又是加料、倒渣、排烟的通道,工艺操作极为频繁,温度变化频繁、铜渣喷溅、烟气冲刷。炉口清理机械的碰撞和磨损、CuS2、SO2的侵蚀非常严重,内衬工作条件极为恶劣。为此在结构上应采取措施,尽量减少砖型,减少结构上的薄弱环节,在材质选择上,全部选用直接结合镁铬砖,提高炉体的整体寿命。

7)粗铜熔炼炉(阳极炉)

我国目前的粗铜精炼设备还有不少是阳极反射炉,内层砖衬主要为镁铝砖和镁砖,少量炉子渣线附近采用烧结镁铬砖,阳极反射炉炉宽较小,一般为拱顶,炉顶寿命与阳极反射炉的炉龄密切相关,小炉型,特别是镁砖炉顶寿命一般为3~4个月。

回转式精炼炉是能够回转的筒型炉,但没有转炉中的大量风口,只有两个氧化还原孔,且作业时间较短。由于经常转动,没有固定的渣线,炉渣的侵蚀和熔融金属的冲刷,几乎占据了2/3以上的炉膛内表面,因此,一般要求内衬镁铬砖的Cr2O3含量大于22,在氧化还原口和出铜口处要求更高,经常采用直接结合镁铬砖或电熔再结合镁铬砖。

2、铅锌工业

1)铅锌密闭鼓风炉

铅锌密闭鼓风炉是在一台设备中同时冶炼出两种金属铅和锌的特殊鼓风炉。其特点是,使用800-850℃热风鼓风;炉顶保持1050-1100℃的高温;炉缸只有渣口,前床出铅。铅锌密闭鼓风炉炉缸采用镁砖砌筑,炉腹是水套,炉身采用高铝砖砌筑,炉顶用高铝质不定形耐火材料打结。铅锌密闭鼓风炉的前床均为电热前床,其寿命比鼓风炉低。主要是渣侵蚀冲刷渣线所致。目前国内两座铅锌密闭鼓风炉,其前床内衬分别采用铬渣砖和铝铬钛砖,炉龄虽可达1年以上,但仍低于铅锌密闭鼓风炉寿命。如何进一步提高电热前床的炉寿命,使之与铅锌密闭鼓风炉寿命相匹配,是提高铅锌密闭鼓风炉作业率的关键。

2)氧气底吹炼铅炉

氧气底吹熔炼技术的开发,是从铅冶炼工艺的改造开始,也是首先在粗铅冶炼中得到应用的,目前国内铅冶炼企业大量采用氧气底吹熔炼技术,已有十几台氧气底吹炼铅炉投入生产。对氧气底吹炼铅炉耐火材料的研究已有良好的开端,进一步改进耐火材料耐火材料,提高炉寿命,是氧气底吹熔炼技术的开发的重要条件。

3)锌精矿流态化焙烧炉

锌精矿流态化焙烧炉(沸腾炉)是湿法炼锌和蒸馏法炼锌处理锌精矿不可缺少的热工设备,虽然炉内气氛不同(分酸化焙烧和氧化焙烧)、炉型不同(圆形炉、圆形—级扩大炉、方形炉},但都采用粘土砖砌筑而成,炉底分布板,加料前室、排料口等部分也有采用粘土质耐火混凝土捣制。流态化焙烧炉的发展方向是大型化,另一发展方向应该是采用不定形耐火材料。